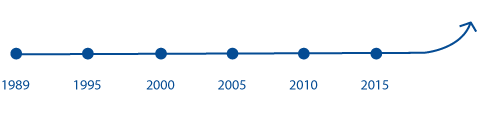

1989

1992

1995

1996

1997

1998

2000

2001

2005

2008

2012

2013

2014

2015

2017

Gründung der Einzelfirma im Elternhaus von Werner Buschor in Au.

Herstellung von Prototypen-Teilen mehrheitlich für optische Geräte.

Einstieg in die Medizinaltechnik und Herstellung von Präzisionsteilen und kompletten Baugruppen inklusive Montage für die Endoskopie. Anschaffung eines ersten MAHO Graziano GR 350 C Drehzentrum mit angetriebenen Werkzeugen.

Die Einführung eines 2D-CAD und CAM-Systems vereinfachte die Datenübernahme vom Kunden und verkürzte die Erstellung der CNC-Programme deutlich.

Dank der Investition in ein 5-Achsen Fräscenter Typ DMU 50V konnte das Teilespektrum massgeblich erweitert und neue Kundensegmente und Branchen erschlossen werden.

Einstellung des ersten Mitarbeiters im Bereich Fräsen um einerseits die Kundenversorgung sicherzustellen und andererseits die Kompetenzen in der kubischen Bearbeitung zu erhöhen.

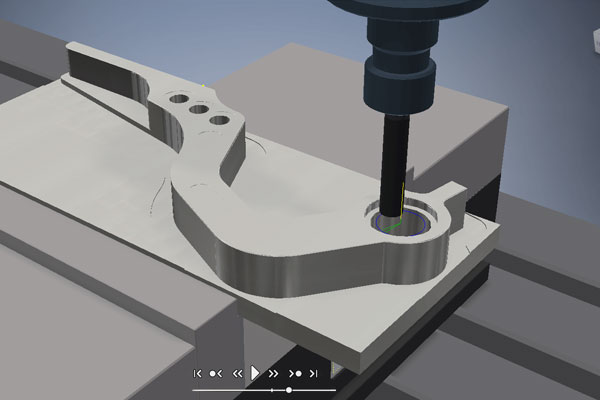

Die Anschaffung des neuen 3D-CAD Systems KeyCreator in Verbindung mit dem leistungsfähigen CAM-Systems EdgeCAM war aufgrund der wachsenden Teilekomplexität mit anspruchsvollen Freiformflächen erforderlich um künftige Kundenanforderungen optimal zu erfüllen.

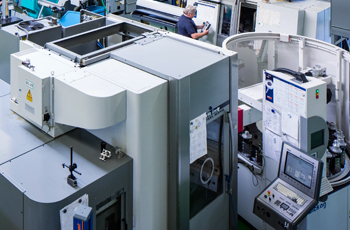

Investition in ein neues Fabrikationsgebäudes mit rund 500m2 Büro- und Produktionsfläche und Umzug an den heutigen Firmensitz. Ausbau des Maschinenparks mit einer Drehmaschine Index G200 und einem weiteren 5-Achsen Fräszentrum DMU 50 eVo.

Das Fräszentrum DMU 50 eVo wird mit einem Handlings-Robotor bestückt um eine prozesssichere mannlose Fertigung zu ermöglichen und damit die Produktivität merklich zu steigern. Der Mitarbeiterbestand ist kontinuierlich auf 6 Mitarbeiter angewachsen.

Investition in die erste 3D-Messmaschine vom Typ DEA um laufende Prüfungen intern durchzuführen. Damit wurde die Kundenforderung nach stetiger Masskontrolle und Protokollierung erfüllt und die Kompetenzen im Bereich Messtechnik ausgebaut.

Weiterer Ausbau des Maschinenparks mit einem 5-Achsen Fräszentrum DMU 50 eVo linear inklusive Handlings-Robotor. Dank grösserem Werkzeugspeicher konnten nebst der Kapazität auch die Teile-Komplexität erhöht werden.

Ausbau der Produktionsfläche auf ca. 750m2 durch einen Anbau an das bestehende Fabrikationsgebäude. Die gesamten Fertigungsräume wurden klimatisiert um Temperaturschwankungen so gering als möglich zu halten und die Teilepräzision zu steigern.

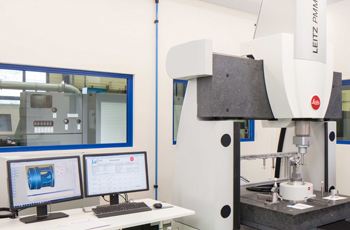

Investition in eine hochgenaue zweite 3D-Messmaschine vom Typ Leitz PMM-C um auf die immer höher werdenden Anforderungen bezüglich Toleranzen und Qualität antworten zu können. Dies eröffnete den Einstieg in neue Branchen wie Werkzeug- und Formenbau oder auch kabelverarbeitende Industrie.

Die Einführung des CAM Systems HSM Works mit integriertem 3D-CAD Systemen AUTODESK Inventor® verkürzte durch die sehr bedienerfreundliche Programmierung die CNC-Programmerstellung merklich. HSM Works unterstützt zudem ideal das High Performance Cutting (HPC) wodurch die Produktivität zusätzlich gesteigert werden konnte.

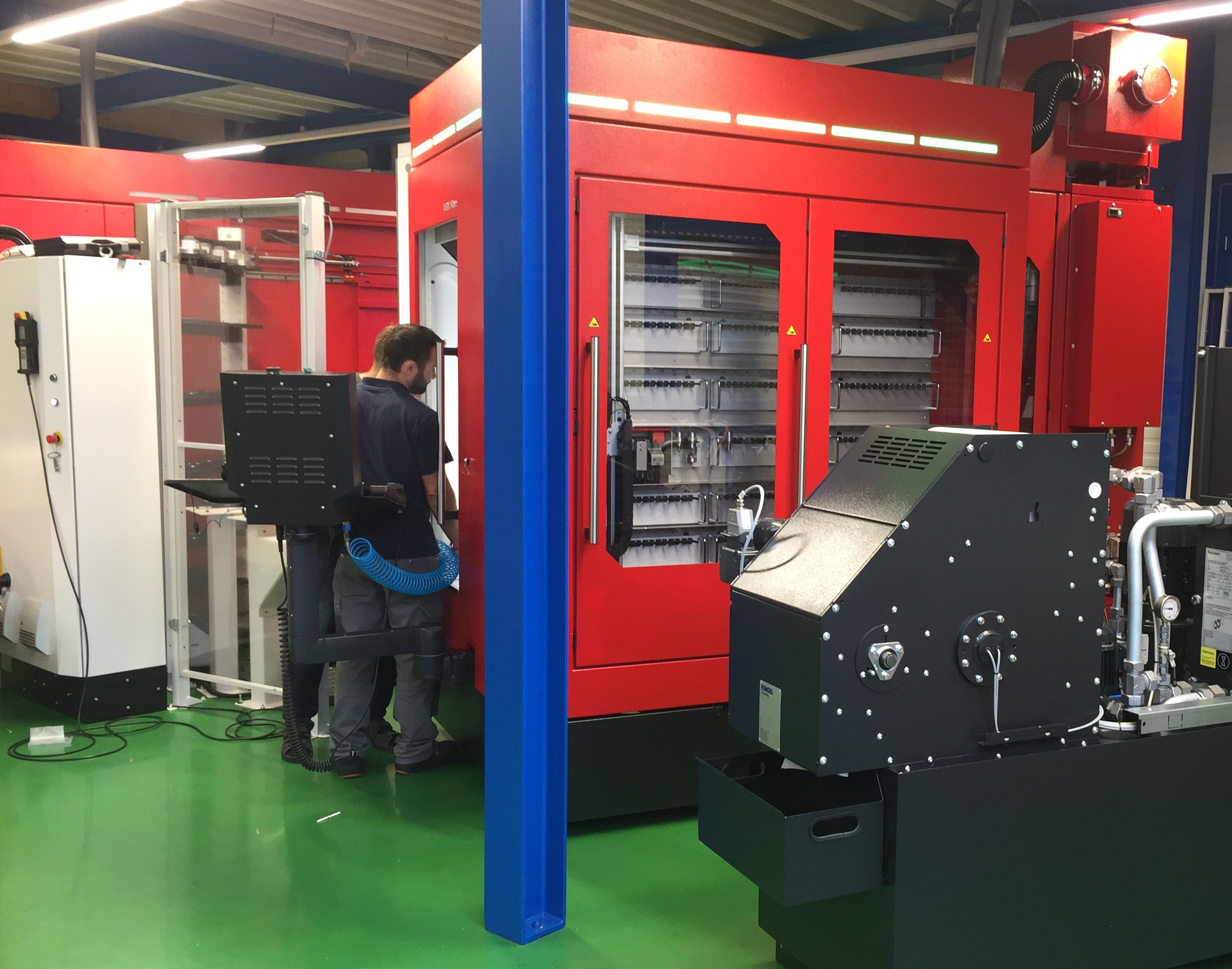

Investition in ein hochgenaues 5-Achsen CNC-Bearbeitungszentrum KERN Micro mit adaptiertem Handlings-Roboter und Kühlungsanlage zur rationellen Fertigung komplexer Werkstücke. Dieses Bearbeitungscenter eignet sich optimal für kleine und mittlere Seriengrössen bis ca. 20’000 Teilen.

Nachdem wir in 2015 in ein erstes hochgenaues 5-Achsen CNC-Bearbeitungszentrum KERN Micro investiert hatten, wurde nun die Bearbeitungszelle mit einem zweiten Kern Micro Bearbeitungszentrum ergänzt. Der zentrale adaptierte Handlings-Roboter beschickt beide Bearbeitungszentren und ermöglicht so die rationellen Fertigung komplexer Werkstücke.